News

Menjinakkan Bom Waktu Undang-undang Minerba

Sangat menakutkan membaca artikel yang berjudul “Bom Waktu UU Minerba” hari Senin, 11 Maret 2013 yang ditulis oleh Muhammad Syarif Hidayatullah dengan menggunakan Smelter sebagai solusi untuk proses pengolahan bahan tambang.

Definisi “Smelter”, selama ini hampir setiap pejabat ESDM selalu mendengungkan dengan istilah “Smelter”, yang berkonotasi pasti sangat mahal, minimal 500 juta dollar AS atau berkisar 1 Milyar Dollar AS sehingga para penambang-penambang kecil sudah pasti ketakutan.

Contoh kasus untuk Pengolahan Bahan Tambang Bijih Besi, yang menjadi Kiblat semua orang pasti PT. Krakatau Steel yang sangat besar dengan investasi lebih dari 2 milyar dollar AS dan Power Plant 400 megawatt.

Contoh lain untuk Pengolahan Bijih Nikel yang menjadi kiblat adalah PT. Antam dan PT. Inco (sekarang PT. Vale) dengan investasi lebih dari 2 milyar dollar AS dengan Power Plant lebih dari 300 megawatt.

Contoh yang lebih berat adalah Pengolahan Bauksit yang selalu diidentikkan / berkiblat kepada PT. Inalum di Kabupaten Asahan, Sumatera Utara yang juga dengan investasi lebih dari 2 milyar dollar AS.

Khusus untuk Proses Pasir Besi malah “tidak ada” contoh / kiblat yang bisa dijadikan pedoman karena belum ada yang bisa memproses menjadi Sponge Iron maupun Pig Iron, termasuk PT Krakatau Steel.

Sebenarnya istilah “Smelter” hanya tepat untuk Proses Pengolahan Bijih Besi menjadi Pig Iron dengan menggunakan Teknologi Blast Furnance, karena di dalam Blast Furnance tersebut, Bijih Besi benar-benar “smelt / leleh” sehingga bisa disebut “Smelter”.

Sedangkan proses yang dilakukan PT Krakatau Steel tidak bisa disebut dengan Smelter karena PT Krakatau Steel menggunakan Pellet Iron yang di import dan tidak menggunakan Blast Furnance.

Contoh lain yang sangat fatal adalah para penambang Bauksit yang harus membuat “Smelter” padahal Bauksit “tidak harus” dibuat menjadi “Alumunium” seperti PT Asahan tetapi harus diproses dahulu dengan “Proses Bayer” menjadi Alumina Oksida, baru dilakukan “Kalsinasi” (Penghilangan unsur H2O yang terikat secara kimia) dengan Teknologi Tunnel Kiln.

Setelah menjadi Alumina Oksida “tidak harus” dilebur menjadi Aluminium tetapi bisa menjadi Produk-produk lain yang mempunyai nilai tambah yang lebih tinggi daripada Alumunium seperti Refractory, untuk bahan pembantu pabrik-pabrik keramik, Ceramic Yarn Guide, Alumina Ball, Alumina Lining, High Alumina Cement, Ceramic Fiber, dll.

Teknologi Skala UKM

Cadangan Pasir Besi di Indonesia menurut banyak sumber terbentang dari Pantai Selatan Propinsi Bengkulu, Propinsi Lampung, sepanjang Pantai Selatan Pulau Jawa, Nusa Tenggara Barat, Nusa Tenggara Timur, Sulawesi, Maluku, dan Propinsi Papua lebih dari 2 Milyar ton.

Selama ini seluruh Pasir Besi tersebut hanya diekspor dalam bentuk konsentrat atau mentah saja dan “hanya” dihargai dihargai sekitar 50 dollar AS/ton. Sedangkan kita malah mengimport Besi Scrap tidak kurang dari 10 (Sepuluh) Juta ton per tahun dengan harga sekitar 300 dollar AS / ton. ==sungguh sangat ironis==

Pasir Besi dapat diproses menjadi “Sponge Iron” dengan kadar Fe minimal 90% dengan “Teknologi dalam Negeri” , dan dapat dikerjakan dengan modal dan skala UKM sehingga sesuai dengan Undang-undang Minerba no. 4 tahun 2009 dan Permen ESDM nomer 1 Tahun 2014 yang melarang ekspor semua Bahan Mineral dalam bentuk mentah dan sesuai dengan Instruksi Presiden Republik Indonesia nomor 3 Tahun 2013 tentang Percepatan Peningkatan Nilai Tambah Mineral Melalui Pengolahan dan Pemurnian di Dalam Negeri.

Sebagai ilustrasi bila seluruh cadangan Pasir Besi sebanyak 2 Milyar ton diproses menjadi Sponge Iron (menjadi) 1 Milyar ton dan dijual dengan harga 300 dolar AS/ton maka akan diperoleh uang sebesar 300 Milyar dollar AS (4000 Trilyun Rupiah).

Sampai saat ini (Juli 2012) belum ada suatu perusahaan yang mengolah Pasir Besi menjadi Sponge Iron / Pig Iron, PT. Jogja Magasa Iron baru merencanakan untuk produksi Pig Iron pada tahun 2016 di Kabupaten Kulon Progo DIY. PT Setia Sampurna Perkasa di Sukabumi selatan juga merencanakan memproses Pasir Besi menjadi Pig Iron dengan Teknologi dari Cina tetapi belum mulai operasi.

Sedangkan untuk bijih nikel, cadangan Bijih Nikel di Indonesia menurut sumber dari Direktorat Sumber Daya Mineral Kementrian Energi dan Sumber Daya Mineral serta dari berbagai pemilik tambang tersebar di Pulau Sulawesi, Kepulauan Halmahera, Papua, Kalimantan Selatan dan lain-lain lebih dari 2 (dua) Milyar ton.

Selama ini hampir seluruh Bijih Nikel masih di export dalam bentuk mentah dan hanya dihargai sekitar US$ 20 / ton termasuk PT Aneka Tambang yang masih ekspor mentah sebanyak 2,5 juta ton dalam triwulan pertama tahun 2012.

Bijih Nikel juga dapat diproses menjadi Sponge Iron Konten Nikel atau Ferro Nikel dengan kadar Fe sekitar 85%, kadar Nikel 3% hingga 7% dan terdapat Crom sekitar 2% dengan Teknologi Dalam Negeri dan dapat dikerjakan dengan modal skala UKM / Koperasi. Sebagai ilustrasi dengan asumsi kadar Fe 35% dan kadar Nikel 1% maka akan didapat Nikel Matt sebanyak 1% x 2 Milyar ton = 20.000.000 ton, dengan asumsi harga Nikel Matt di London Metal Exchange sebesar US$ 10.000/ton maka akan didapat uang sebanyak 200 Milyar Dolar AS, dan didapat dari Ferro/Besi sebanyak 600 juta ton dengan harga 300 dolar/ton akan didapat 180 Milyar Dolar AS.

Indonesia mempunyai sumber daya dan cadangan mineral logam yang sangat besar, potensi cadangan Bijih Nikel cukup besar dalam bentuk Nikel Laterit. Secara keseluruhan cadangan Bijih Nikel Indonesia berjumlah lebih dari 1.000.000.000 ton dengan kandungan Nikel berkisar di bawah nol koma sampai di atas 2.0 %. Potensi Bijih Nikel tersebar di Pulau Sulawesi (Pomala,Soroako) Kepulauan Maluku (Halmahera, Pulau Gebe, Pulau Geg dan Pulau Obi), di Irian Jaya (di Pulau Warge dan Pegunungan Cyclops) serta Pulau Kalimantan (Kalsel, Palangkari).

Untuk permasalahan Petroleum Coke, PT.Pertamina unit pengolahan minyak mentah di Dumai, Provinsi Riau menghasilkan limbah produk akhir minyak berupa “Green Coke / Petroleum Coke” yang mengandung unsur Carbon sekitar 85%. PT. Pertamina Dumai menghasilkan limbah Green Coke sebanyak 35.000 metrik ton setiap bulan dan Green Coke tersebut dijual dalam keadaan Raw Material kepada tiga Industri besar Jepang seharga 70 dolar AS/metrik ton,Industri tersebut adalah Mitsubishi, Matshusita, dan Sumitomo.

Selain PT. Pertamina Dumai, Industri perminyakan lain di dunia yang menghasilkan “Petroleum Coke” adalah Dubai (Timur Tengah) Kualitas dari kedua pengilangan tersebut diatas memiliki kualitas terbaik di seluruh dunia dalam hal kandungan Fixed Carbon yang tinggi (> 85%) kadar abu yang rendah,kadar sulfur yang rendah,serta volatil metter yang cukup kecil (< 14%).

PT.Pertamina pada tahun 1980-an pernah mengolah “Petroleum Coke” menjadi “Calsined Petroleum Coke” dengan “Teknologi Rotary Kiln” dengan bahan bakar “Argon dan Nitrogen” tetapi entah mengapa produksi tersebut tidak berlangsung lama,dan saat ini Rotary Kiln tersebut menjadi besi tua di Dumai, Propinsi Riau.

Pada akhir tahun 2000 penulis sudah berhasil menemukan teknologi proses pengolahan Petroleum Coke dengan “Proses Pembakaran Reduksi” dan menggunakan “Tunnel Kiln” dengan menggunakan bahan bakar “Gas Alam”. Hasil proses pembakaran dari Petroleum Coke menjadi Calcined Petroleum Coke sudah dianalisa Proksimat oleh “TEKMIRA BANDUNG”, PT.SUCOFINDO JAKARTA dan SGS SINGAPURA, dengan hasil yang sangat memuaskan yaitu Fixed Carbon mencapai lebih dari 99 %.

Salah satu kendala tidak berkembangnya Industri Peleburan Bijih Besi di Indonesia adalah tidak adanya Pabrik Kokas Foundry atau Kokas Metallurgy, dan harga Kokas import cukup mahal- harga Kokas Foundry 500 US $/ton FoB China - Padahal Deposit Bijih Besi di-Indonesia sangat banyak- lebih dari 5 Milyar ton dan cadangan Batubara lebih dari 45 Milyar ton.

Selama ini Batubara - dan Bijih Besi - kita hanya diexport dalam bentuk mentah - tidak ada nilai tambah sama sekali-dengan harga berfariasi antara 50 s-d 80 US $/ton, padahal dinegara China dan Jepang Batubara dari Indonesia tsb di-Blending dan di-Proses jadi Kokas Foundry dan diexport ke Indonesia. Maka dengan teknologi dalam negeri yang kami miliki, Batubara Indonesia dapat di upgrade menjadi Kokas Foundry yang memiliki nilai tambah yang sangat tinggi.

Solusi Menjinakkan UU Minerba

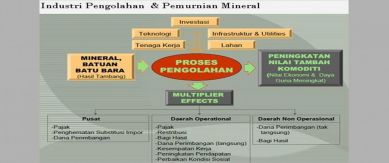

Teknologi Tunnel Kiln dapat dipakai untuk memproses beberapa jenis Mineral dan Batubara diantaranya (yang dilarang Export berdasarkan Permen ESDM nomer 1 Tahun 2014 dan sesuai dengan Instruksi Presiden Republik Indonesia nomor 3 Tahun 2013 tentang Percepatan Peningkatan Nilai Tambah Mineral Melalui Pengolahan dan Pemurnian di Dalam Negeri):

1.Pengolahan Ball Clay, Tanah Lempung, Bentonite, dan lain-lain untuk produk Keramik Konvensional

2.Pengolahan Kaolin, Felspar, Kalsit, Toseki dan lain-lain untuk produk Keramik Table Ware, Sanitary Ware, dll

3.Pengolahan Silika, Bauksit, Zircon, dan lain-lain untuk produk Refractory

4.Pengolahan Bijih Besi dan Pasir Besi menjadi Sponge Iron dan Pig Iron

5.Pengolahan Bijih Nikel menjadi Sponge Iron Konten Nikel – Nikel Pig Iron

6.Pengolahan Bijih Mangan menjadi Sponge Mangan – Ingot Mangan / Ferro-Mangan

7.Pengolahan Batubara menjadi Arang Batubara, Karbon Riser, dan Kokas Foundry / Kokas Metallurgy serta Karbon Aktif

8.Pengolahan Petroleum Coke / Green Coke menjadi Karbon Aktif, Calcined Petroleum Coke, Kokas Foundry, dan Artificial Graphite dll sampai menjadi Artificial Diamond

9.Pengolahan Tailing Bijih Tembaga / Emas seperti Tailing dari PT Freeport dan Tailing dari PT Newmont Nusa Tenggara minimal menjadi Bata Merah Keramik, Clay Bricks dan Clay Pavers.

Sumber : www.indonesiana.tempo.co

Definisi “Smelter”, selama ini hampir setiap pejabat ESDM selalu mendengungkan dengan istilah “Smelter”, yang berkonotasi pasti sangat mahal, minimal 500 juta dollar AS atau berkisar 1 Milyar Dollar AS sehingga para penambang-penambang kecil sudah pasti ketakutan.

Contoh kasus untuk Pengolahan Bahan Tambang Bijih Besi, yang menjadi Kiblat semua orang pasti PT. Krakatau Steel yang sangat besar dengan investasi lebih dari 2 milyar dollar AS dan Power Plant 400 megawatt.

Contoh lain untuk Pengolahan Bijih Nikel yang menjadi kiblat adalah PT. Antam dan PT. Inco (sekarang PT. Vale) dengan investasi lebih dari 2 milyar dollar AS dengan Power Plant lebih dari 300 megawatt.

Contoh yang lebih berat adalah Pengolahan Bauksit yang selalu diidentikkan / berkiblat kepada PT. Inalum di Kabupaten Asahan, Sumatera Utara yang juga dengan investasi lebih dari 2 milyar dollar AS.

Khusus untuk Proses Pasir Besi malah “tidak ada” contoh / kiblat yang bisa dijadikan pedoman karena belum ada yang bisa memproses menjadi Sponge Iron maupun Pig Iron, termasuk PT Krakatau Steel.

Sebenarnya istilah “Smelter” hanya tepat untuk Proses Pengolahan Bijih Besi menjadi Pig Iron dengan menggunakan Teknologi Blast Furnance, karena di dalam Blast Furnance tersebut, Bijih Besi benar-benar “smelt / leleh” sehingga bisa disebut “Smelter”.

Sedangkan proses yang dilakukan PT Krakatau Steel tidak bisa disebut dengan Smelter karena PT Krakatau Steel menggunakan Pellet Iron yang di import dan tidak menggunakan Blast Furnance.

Contoh lain yang sangat fatal adalah para penambang Bauksit yang harus membuat “Smelter” padahal Bauksit “tidak harus” dibuat menjadi “Alumunium” seperti PT Asahan tetapi harus diproses dahulu dengan “Proses Bayer” menjadi Alumina Oksida, baru dilakukan “Kalsinasi” (Penghilangan unsur H2O yang terikat secara kimia) dengan Teknologi Tunnel Kiln.

Setelah menjadi Alumina Oksida “tidak harus” dilebur menjadi Aluminium tetapi bisa menjadi Produk-produk lain yang mempunyai nilai tambah yang lebih tinggi daripada Alumunium seperti Refractory, untuk bahan pembantu pabrik-pabrik keramik, Ceramic Yarn Guide, Alumina Ball, Alumina Lining, High Alumina Cement, Ceramic Fiber, dll.

Teknologi Skala UKM

Cadangan Pasir Besi di Indonesia menurut banyak sumber terbentang dari Pantai Selatan Propinsi Bengkulu, Propinsi Lampung, sepanjang Pantai Selatan Pulau Jawa, Nusa Tenggara Barat, Nusa Tenggara Timur, Sulawesi, Maluku, dan Propinsi Papua lebih dari 2 Milyar ton.

Selama ini seluruh Pasir Besi tersebut hanya diekspor dalam bentuk konsentrat atau mentah saja dan “hanya” dihargai dihargai sekitar 50 dollar AS/ton. Sedangkan kita malah mengimport Besi Scrap tidak kurang dari 10 (Sepuluh) Juta ton per tahun dengan harga sekitar 300 dollar AS / ton. ==sungguh sangat ironis==

Pasir Besi dapat diproses menjadi “Sponge Iron” dengan kadar Fe minimal 90% dengan “Teknologi dalam Negeri” , dan dapat dikerjakan dengan modal dan skala UKM sehingga sesuai dengan Undang-undang Minerba no. 4 tahun 2009 dan Permen ESDM nomer 1 Tahun 2014 yang melarang ekspor semua Bahan Mineral dalam bentuk mentah dan sesuai dengan Instruksi Presiden Republik Indonesia nomor 3 Tahun 2013 tentang Percepatan Peningkatan Nilai Tambah Mineral Melalui Pengolahan dan Pemurnian di Dalam Negeri.

Sebagai ilustrasi bila seluruh cadangan Pasir Besi sebanyak 2 Milyar ton diproses menjadi Sponge Iron (menjadi) 1 Milyar ton dan dijual dengan harga 300 dolar AS/ton maka akan diperoleh uang sebesar 300 Milyar dollar AS (4000 Trilyun Rupiah).

Sampai saat ini (Juli 2012) belum ada suatu perusahaan yang mengolah Pasir Besi menjadi Sponge Iron / Pig Iron, PT. Jogja Magasa Iron baru merencanakan untuk produksi Pig Iron pada tahun 2016 di Kabupaten Kulon Progo DIY. PT Setia Sampurna Perkasa di Sukabumi selatan juga merencanakan memproses Pasir Besi menjadi Pig Iron dengan Teknologi dari Cina tetapi belum mulai operasi.

Sedangkan untuk bijih nikel, cadangan Bijih Nikel di Indonesia menurut sumber dari Direktorat Sumber Daya Mineral Kementrian Energi dan Sumber Daya Mineral serta dari berbagai pemilik tambang tersebar di Pulau Sulawesi, Kepulauan Halmahera, Papua, Kalimantan Selatan dan lain-lain lebih dari 2 (dua) Milyar ton.

Selama ini hampir seluruh Bijih Nikel masih di export dalam bentuk mentah dan hanya dihargai sekitar US$ 20 / ton termasuk PT Aneka Tambang yang masih ekspor mentah sebanyak 2,5 juta ton dalam triwulan pertama tahun 2012.

Bijih Nikel juga dapat diproses menjadi Sponge Iron Konten Nikel atau Ferro Nikel dengan kadar Fe sekitar 85%, kadar Nikel 3% hingga 7% dan terdapat Crom sekitar 2% dengan Teknologi Dalam Negeri dan dapat dikerjakan dengan modal skala UKM / Koperasi. Sebagai ilustrasi dengan asumsi kadar Fe 35% dan kadar Nikel 1% maka akan didapat Nikel Matt sebanyak 1% x 2 Milyar ton = 20.000.000 ton, dengan asumsi harga Nikel Matt di London Metal Exchange sebesar US$ 10.000/ton maka akan didapat uang sebanyak 200 Milyar Dolar AS, dan didapat dari Ferro/Besi sebanyak 600 juta ton dengan harga 300 dolar/ton akan didapat 180 Milyar Dolar AS.

Indonesia mempunyai sumber daya dan cadangan mineral logam yang sangat besar, potensi cadangan Bijih Nikel cukup besar dalam bentuk Nikel Laterit. Secara keseluruhan cadangan Bijih Nikel Indonesia berjumlah lebih dari 1.000.000.000 ton dengan kandungan Nikel berkisar di bawah nol koma sampai di atas 2.0 %. Potensi Bijih Nikel tersebar di Pulau Sulawesi (Pomala,Soroako) Kepulauan Maluku (Halmahera, Pulau Gebe, Pulau Geg dan Pulau Obi), di Irian Jaya (di Pulau Warge dan Pegunungan Cyclops) serta Pulau Kalimantan (Kalsel, Palangkari).

Untuk permasalahan Petroleum Coke, PT.Pertamina unit pengolahan minyak mentah di Dumai, Provinsi Riau menghasilkan limbah produk akhir minyak berupa “Green Coke / Petroleum Coke” yang mengandung unsur Carbon sekitar 85%. PT. Pertamina Dumai menghasilkan limbah Green Coke sebanyak 35.000 metrik ton setiap bulan dan Green Coke tersebut dijual dalam keadaan Raw Material kepada tiga Industri besar Jepang seharga 70 dolar AS/metrik ton,Industri tersebut adalah Mitsubishi, Matshusita, dan Sumitomo.

Selain PT. Pertamina Dumai, Industri perminyakan lain di dunia yang menghasilkan “Petroleum Coke” adalah Dubai (Timur Tengah) Kualitas dari kedua pengilangan tersebut diatas memiliki kualitas terbaik di seluruh dunia dalam hal kandungan Fixed Carbon yang tinggi (> 85%) kadar abu yang rendah,kadar sulfur yang rendah,serta volatil metter yang cukup kecil (< 14%).

PT.Pertamina pada tahun 1980-an pernah mengolah “Petroleum Coke” menjadi “Calsined Petroleum Coke” dengan “Teknologi Rotary Kiln” dengan bahan bakar “Argon dan Nitrogen” tetapi entah mengapa produksi tersebut tidak berlangsung lama,dan saat ini Rotary Kiln tersebut menjadi besi tua di Dumai, Propinsi Riau.

Pada akhir tahun 2000 penulis sudah berhasil menemukan teknologi proses pengolahan Petroleum Coke dengan “Proses Pembakaran Reduksi” dan menggunakan “Tunnel Kiln” dengan menggunakan bahan bakar “Gas Alam”. Hasil proses pembakaran dari Petroleum Coke menjadi Calcined Petroleum Coke sudah dianalisa Proksimat oleh “TEKMIRA BANDUNG”, PT.SUCOFINDO JAKARTA dan SGS SINGAPURA, dengan hasil yang sangat memuaskan yaitu Fixed Carbon mencapai lebih dari 99 %.

Salah satu kendala tidak berkembangnya Industri Peleburan Bijih Besi di Indonesia adalah tidak adanya Pabrik Kokas Foundry atau Kokas Metallurgy, dan harga Kokas import cukup mahal- harga Kokas Foundry 500 US $/ton FoB China - Padahal Deposit Bijih Besi di-Indonesia sangat banyak- lebih dari 5 Milyar ton dan cadangan Batubara lebih dari 45 Milyar ton.

Selama ini Batubara - dan Bijih Besi - kita hanya diexport dalam bentuk mentah - tidak ada nilai tambah sama sekali-dengan harga berfariasi antara 50 s-d 80 US $/ton, padahal dinegara China dan Jepang Batubara dari Indonesia tsb di-Blending dan di-Proses jadi Kokas Foundry dan diexport ke Indonesia. Maka dengan teknologi dalam negeri yang kami miliki, Batubara Indonesia dapat di upgrade menjadi Kokas Foundry yang memiliki nilai tambah yang sangat tinggi.

Solusi Menjinakkan UU Minerba

Teknologi Tunnel Kiln dapat dipakai untuk memproses beberapa jenis Mineral dan Batubara diantaranya (yang dilarang Export berdasarkan Permen ESDM nomer 1 Tahun 2014 dan sesuai dengan Instruksi Presiden Republik Indonesia nomor 3 Tahun 2013 tentang Percepatan Peningkatan Nilai Tambah Mineral Melalui Pengolahan dan Pemurnian di Dalam Negeri):

1.Pengolahan Ball Clay, Tanah Lempung, Bentonite, dan lain-lain untuk produk Keramik Konvensional

2.Pengolahan Kaolin, Felspar, Kalsit, Toseki dan lain-lain untuk produk Keramik Table Ware, Sanitary Ware, dll

3.Pengolahan Silika, Bauksit, Zircon, dan lain-lain untuk produk Refractory

4.Pengolahan Bijih Besi dan Pasir Besi menjadi Sponge Iron dan Pig Iron

5.Pengolahan Bijih Nikel menjadi Sponge Iron Konten Nikel – Nikel Pig Iron

6.Pengolahan Bijih Mangan menjadi Sponge Mangan – Ingot Mangan / Ferro-Mangan

7.Pengolahan Batubara menjadi Arang Batubara, Karbon Riser, dan Kokas Foundry / Kokas Metallurgy serta Karbon Aktif

8.Pengolahan Petroleum Coke / Green Coke menjadi Karbon Aktif, Calcined Petroleum Coke, Kokas Foundry, dan Artificial Graphite dll sampai menjadi Artificial Diamond

9.Pengolahan Tailing Bijih Tembaga / Emas seperti Tailing dari PT Freeport dan Tailing dari PT Newmont Nusa Tenggara minimal menjadi Bata Merah Keramik, Clay Bricks dan Clay Pavers.

Sumber : www.indonesiana.tempo.co

Tweet

Foto Galeri

Selengkapnya >

Evaluasi Pasca Diklat (EPD) Tahun 2017, bagi operator smelter angkt. I-IV yang telah diselenggarakan pada tahun 2016. 21-24 Maret 2017

Undangan dari Bank Indonesia untuk AP3I - Diskusi Terbatas Mengenai Industri Logam Dasar Indonesia - 040417